Konstrukcja układu wylotowego cz. 2

2016-05-13

W drugiej części artykułu przeczytaj m.in.na temat kondensatu, jak powstaje przeciwciśnienie spalin oraz co umożliwia ograniczenie strat energii cieplnej.

Miejsce montażu czujnika tlenu w układzie wylotowym

Miejsce montażu czujnika zawartości tlenu w spalinach, czyli tzw. sondy nie jest przypadkowe. Przeważnie jeden czujnik tlenu jest wspólny dla od 2 do 5 cylindrów. Czujnik tlenu mierzy średnią zawartość tlenu w spalinach z tych cylindrów, dla których jest on wspólny. Sygnały z każdego czujnika tlenu są wykorzystywane do korekcji wielkości dawki paliwa, o taką samą wartość, w tych cylindrach, dla których dany czujnik tlenu jest wspólny. Dlatego też miejsce montażu czujnika tlenu musi być tak dobrane, aby element pomiarowy czujnika tlenu opływały dobrze wymieszane spaliny z tych cylindrów silnika, dla których dany czujnik tlenu jest wspólny. Aby spełnił ten wymóg, niekiedy w starszych konstrukcjach silników, czujnik tlenu był montowany w miejscu odległym od silnika, co nie jest korzystne z punktu widzenia szybkości pracy układu regulacji składu mieszanki.

Odprowadzanie spalin do atmosfery

Ze względu na hałas, który towarzyszy wylotowi spalin do atmosfery, prędkość wypływu spalin (ściślej: masowe natężenie przepływu), powinna mieć możliwie małą wartość. Oczywiście jest ona najmniejsza na biegu jałowym a największa przy prędkości obrotowej mocy maksymalnej. Gdy prędkości wylotu spalin są nadmierne wtedy przyczynia się to do wzrostu hałasu emitowanego przez przejeżdżający samochód. Z akustycznego punktu widzenia, dobrze jest by częstotliwość dźwięków towarzyszących wylotowi spalin z końcówki układu wylotowego była jak najniższa. Końcówka układu wylotowego powinna być umieszczona w takim miejscu, aby niemożliwe było przedostanie się spalin do wnętrza pojazdu. Ponadto ważne jest, aby spaliny szybko mieszały się z powietrzem ulegały rozrzedzeniu (maleje ich stężenie, co zmniejsza ich szkodliwość na organizmy żywe, aczkolwiek masa emitowanych składników szkodliwych nie ulega zmianie). Końcówkę rury wylotowej umieszcza się więc tak, aby strumień spalin był odprowadzany w wir powietrza powstający za tylnym kołem pojazdu.

Kondensat — powstawanie i skład

Oprócz dwutlenku węgla CO2 i innych składników spalin, których zawartości w spalinach można zmierzyć analizatorem spalin, spaliny zawierają również wodę. Jej zawartość nie jest mierzona.

Gdy spaliny są gorące, to woda występuje w postaci pary wodnej. Natomiast im dalej od silnika tym temperatura spalin maleje i rośnie ryzyko wykraplania się wody w formie płynnej. Wykraplanie następuje gdy temperatura jakiegoś elementu wylotowego, mającego kontakt ze spalinami spadnie poniżej tzw. punktu Rosy, czyli mówiąc w uproszczeniu (nie jest to dokładny opis fizyczny), temperatura danego elementu będzie równa lub niższa od temperatury, przy której para wodna zawarta w spalinach zaczyna się wykraplać. Dla spalin, temperatura ta wynosi ok. 50°C.

Wykraplanie występuje więc na wszystkich chłodniejszych elementach układu wylotowego. W tłumikach refleksyjnych wykraplanie to występuje np. w pobliżu przegród wewnętrznych Najbardziej podatne na to zjawisko są tłumiki końcowe, bowiem ich temperatura spalin jest najniższa. Wykraplająca się ciecz nie jest czystą wodą, określa się ją mianem kondensatu. Na każdy litr spalonego paliwa powstaje 1 litr kondensatu. Szczególnie dużo kondensatu wykrapla się podczas jazd miejskich jazd na krótkich odcinkach (do 20 km), bowiem niskie temperatury spalin nie są w stanie nagrzać układu wylotowego do temperatur, które zapobiegną wykraplaniu pary wodnej ze spalin. W tłumiku końcowym może po jakimś czasie zgromadzić się 1,5l kondensatu.

Skład chemiczny kondensatu, gromadzącego się po miesiącu eksploatacji samochodu w tłumiku końcowym samochodu przedstawia rys. 1. Przedstawione trzy grupy związków, pochodzą od pierwiastków zawartych w powietrzu i paliwie.

Są to sole:

- kwasu siarkowego H2SO4 (siarczany)

- kwasu azotowego HNO3 (azotany)

- kwasu chlorowodorowego HCI (chlorki)

Odczyn chemiczny kondensatu jest kwaśny, może osiągnąć nawet wartość PH = 2. Jest więc on powodem korozji we wnętrzu tłumika. Korozję można ograniczyć przez stosowanie materiałów na nią odpornych (stale nierdzewne, blachy aluminiowane), ale przede wszystkim, usuwając kondensat z wnętrza tłumika i ograniczając jego powstawanie.

Przeciwdziałanie powstawaniu kondensatu i jego usuwanie z tłumika

Podstawowym środkiem zapobiegającym wykraplaniu kondensatu jest zapewnienie równomiernego nagrzewania elementów układu wylotowego, tak by nie było tzw. chłodnych miejsc, w których wykrapla się kondensat. Jeśli silnik jest „zimny" lub pracuje pod małym obciążeniem, temperatura spalin jest niewystarczająca by zapobiec wykraplaniu kondensatu zbiera się on w tłumikach (szczególnie końcowym).

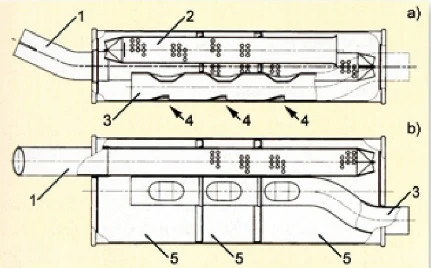

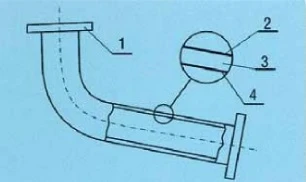

Aby usunąć kondensat stosuje się specjalną konstrukcję tłumika, pozwalająca z wykorzystaniem zjawisk przepływowych odessać kondensat z wnętrza tłumika (rys. 2). W tym celu w rurze 3 odprowadzającej spaliny z tłumika, wykonane lokalne przewężenia (dla zwiększenia prędkości przepływu spalin i zmniejszenia ciśnienia) oraz chwyty 4 do zasysania kondensatu z dołu obudowy tłumika. Ponadto część kondensatu, wskutek występowania zawirowań, zostaje rozpylona w spalinach i uchodzi razem z nimi. Drogi mechanicznego usuwania kondensatu są pokazane na rys. 3. W ten sposób udaje się usunąć znaczną część kondensatu. Odsysanie mechaniczne kondensatu nie jest skuteczne w stosunku do przegród tłumika i elementów położonych w górnej jego części. Pozostałą część kondensatu należy więc odparować. Może to nastąpić tylko, gdy temperatura spalin jest odpowiednia, dlatego też w warunkach ruchu miejskiego, wilgotne miejsca w tłumiku utrzymują się nawet przez 0,5 godziny. Pomocne w ogrzewaniu tłumika są wszystkie środki ograniczające emisję ciepła z układu wylotowego na zewnątrz. Na wykraplanie kondensatu i powodowaną przez niego korozję bardziej narażone są tłumiki absorpcyjne, ze względu na izolacyjne działanie wypełniającego je materiału tłumiącego, wskutek czego mają one chłodniejsze ścianki obudowy. Ponadto materiał tłumiący sprzyja dyfuzji pary wodnej, co dodatkowo zwiększa ilość kondensatu powstającego przy ściankach obudowy.

Przeciwciśnienie spalin

Przepływ spalin, jak każdy przepływ, odbywa się wskutek występowania różnicy ciśnień, pomiędzy ciśnieniem panującym w komorze spalania, podczas otwarcia zaworu wylotowego a ciśnieniem atmosferycznym lub nieco niższym, panującym na końcu układu wylotowego.

Różnica ciśnień jest niezbędna do:

- uzyskania takiej prędkości przepływu spalin, przy której komorę spalania opuści wymagana ilość spalin;

- pokonania oporów przepływu, towarzyszących przepływowi spalin.

Opór przepływu spalin zależy od prędkości przepływu spalin. lm większa jest prędkość przepływu spalin tym większy jest opór przepływu.

Nie w każdych warunkach pracy silnika zależy, aby z komory spalania usunąć wszystkie spaliny. Gdy silnik pracuje przy małym lub średnim obciążeniu, zależy na pozostawieniu w komorze spalania określonej ilości spalin. Ich zadaniem jest zwiększenie ciśnienia podczas procesu spalania, przez częściowe wypełnienie komory spalania spalinami, w zdecydowanej większości niepalnymi (spaleniu ulegają tylko węglowodory), co zwiększa sprawność procesu spalania (uzyskujemy lepsze osiągi silnika, obniża się zużycie paliwa). Aby pozostawić pożądaną ilość spalin w komorze spalania, gdy silnik pracuje w zakresie małych i średnich obciążeń, opór przepływu spalin przez układ wylotowy jest tak dobierany, aby hamować wypływ spalin.

Dla silnika pracującego przy pełnym obciążeniu, czyli przy pełnym uchyleniu przepustnicy, gdy zależy na osiągnięciu maksymalnej mocy silnika, jak najmniejsza masa spalin powinna pozostać w komorze spalania, aby napłynąć mogło jak najwięcej świeżej mieszanki. Wówczas prędkość wypływu spalin musi być możliwie duża, a więc opór przepływu spalin powinien być możliwie mały.

Opór przepływu spalin przez tłumik, lub sumaryczny przez cały układ wylotowy, to różnica ciśnień mierzona pomiędzy wlotem i wylotem tłumika lub całego układu wylotowego dla silnika pracującego przy prędkości obrotowej mocy maksymalnej. Opór przepływu spalin jest nazywany przeciwciśnieniem spalin.

Jeśli jest znana wartość przeciwciśnienia spalin, wymagana przez producenta silnika, to przy ocenie tłumika powinien być wykonany jego pomiar. Można wówczas stwierdzić, czy badany tłumik umożliwi silnikowi osiągnięcie wartości jego mocy maksymalnej, czy nie. Na podstawie tego pomiaru nie można jednak ocenić wartości momentu obrotowego i mocy silnika pracującego w warunkach małych i średnich obciążeń. Z tego powodu przewagę mają układy wylotowe, pochodzące od firmy, która projektowała je do danego pojazdu, na zlecenie jego producenta, bowiem jego charakterystyka jest wówczas dobierana do charakterystyki silnika.

Dla typowego układu wylotowego z konwerterem katalitycznym, przeciwciśnienie spalin wynosi od 30 do 40 kPa.

Typowy tłumik ma przeciwciśnienie spalin rzędu 10 kPa, a w specjalnym wykonaniu np. do sportu, wartość tę można obniżyć do 5 kPa.

Ograniczenie strat energii cieplnej

Ograniczenie strat energii cieplnej, umożliwia podniesienie temperatury spalin przepływających przez układ wylotowy. Pozwala to podnieść temperaturę pracy konwertera katalitycznego, a przede wszystkim przyspieszyć jego nagrzewanie, co każdorazowo po uruchomieniu silnika pozwala mu szybciej osiągnąć minimalna temperaturę pracy (250 do 280°C). Ponadto wyższa temperatura spalin ogranicza ilość kondensatu wykraplającego się w układzie wylotowym.

Elementami ograniczającymi promieniowanie ciepła są:

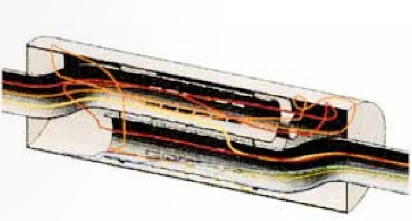

- spawany z blachy kolektor wylotowy, posiadający dwie ścianki pomiędzy, którymi jest warstwa materiału izolacyjnego lub powietrza (rys. 4)

- rura prowadząca spaliny od kolektora wylotowego do konwertera katalitycznego, składająca się z rury wewnętrznej 4 (rys. 5) prowadzącej spaliny i rury zewnętrznej 2, która pełni rolę elementu nośnego, pomiędzy obiema rurami jest warstwa powietrza 3.

Cechą szczególną rury prowadzącej spaliny jest to, że grubość warstwy powietrza 3 jest tak dobrana, aby do temperatury 600°C ograniczała ona emisję promieniowania cieplnego, natomiast po przekroczeniu tej temperatury warstwa powietrza traci własności izolacyjne i więcej ciepła jest odprowadzane na zewnątrz, co chroni konwerter katalityczny przed przegrzaniem.

Inne korzyści wynikające ze stosowania kolektorów wylotowych spalin i rur prowadzących spaliny, o budowie dwuściankowej są następujące:

- zmniejszenie masy tych elementów o 40%;

- obniżenie ich temperatury zewnętrznej, a więc również zmniejszenie temperatury urządzeń leżących w ich sąsiedztwie.

Połączenia elementów układów wylotowych

Połączenia te powinny zapewniać:

- szczelność w całym zakresie temperatur pracy

- możliwość korekty błędów ustawienia kątowego poszczególnych elementów układu wylotowego

- łatwość montażu układu wylotowego

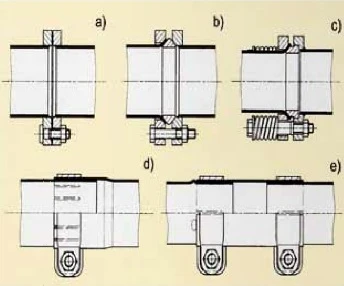

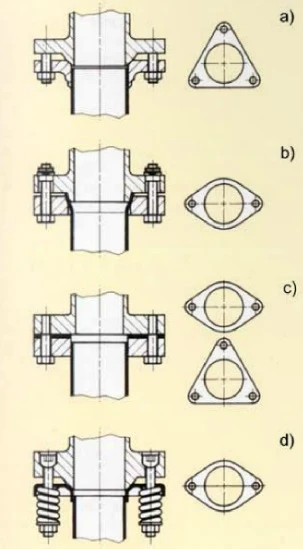

Na rys. 6 są przedstawiane przykłady połączeń kolektora wylotowego „przedniej" rury prowadzącej spaliny. Szczelność tylko w przypadku połączenia z rys. 6c gwarantuje uszczelka. W przypadku rozwiązań z rys. 6a. b i d nie ma jej, tak więc poluzowanie śrub połączeniowych spowoduje nieszczelność. Aby zmniejszyć to ryzyko, śruby złącza z rys. 6d są zaopatrzone w sprężyny. Pozwalają one zachować łączonym elementom możliwość przemieszczania się (wystąpi niewielka nieszczelność), a przy niewielkim poluzowaniu śrub zapewniają złączu szczelność.

Korekcję wzajemnego kątowego ustawienia łączonych elementów, umożliwiają połączenie z rys.6a, b i c. Jest to ważne, bowiem układ wylotowy ma ok. 3 do 4 metrów długości (mierząc od połączenia z kolektorem wylotowym), tak więc nawet niewielki błąd kątowy jego mocowania do kolektora wylotowego powoduje znaczne odchyłki na końcu układu wylotowego, co może uniemożliwić jego montaż na zaczepach podwozia. Doginanie układu wylotowego, tak aby można go zamocować, jest niedopuszczalne, bowiem może powodować tzw. przydźwięki słyszalne w kabinie pasażerskiej oraz pęknięcia, wskutek drgań układu wylotowego (niewłaściwa praca elementów amortyzujących drgania układu wylotowego).

Ponadto pożądane jest, aby połączenie kolektora wylotowego z przednią rurą prowadzącą spaliny tłumiło drgania pochodzące od silnika oraz ograniczało ruchy układu wylotowego, wywoływane przez ruchy poprzecznie zamontowanego zespołu napędowego. Są specjalne konstrukcje połączenia kolektora wylotowego z układem wylotowym, o takich cechach, ale w tym celu stosuje się również złączki elastyczne (rys. 7a) łączone (spawane lub mocowane obejmami) z przednią rurą prowadzącą spaliny (rys. 7b). Złączki elastyczne są nierdzewne szczelne.

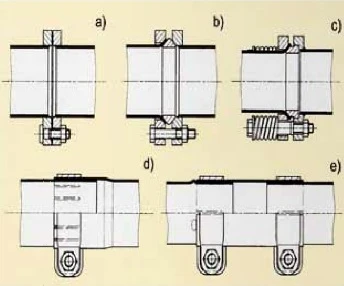

Na rys. 8 są przedstawione przykłady połączeń stosowanych pomiędzy elementami układu wylotowego. Tylko w połączeniu z rys. 8a jest stosowana uszczelka, ale nie umożliwia ona korekty kątowego ustawienia łączonych elementów. Taką korektę umożliwiają połączenia z rys. 8b i c. Połączenie z rys. 8c umożliwia w niewielkim zakresie przemieszczanie połączonych elementów, przy dopuszczeniu niewielkiej nieszczelności.

Połączenia za pomocą pojedynczej obejmy (rys. 8d) lub podwójnych obejm i łącznika (rys. 8e) umożliwiają korekcję długości układu wylotowego podczas montażu. Ponad to potrzebują mało miejsca do montażu. Wadą ich jest to, że trudniej uzyskać szczelność, porównywaną do złączy typu kołnierzowego.

Przeczytaj I część artykułu na temat Konstrukcji układu wylotowego.